トップ・従業員の意識改革がカギ

「見える化」を通して改善策を従業員に問いかけ

働き方改革優良事例16 株式会社オーザック

社長に働き方改革の必要性説く

対話と勉強、3年がかりで

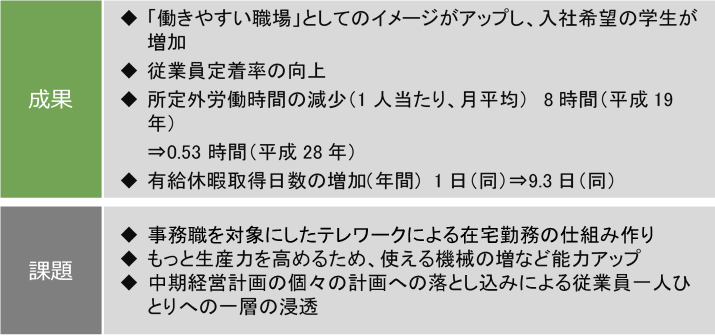

岡崎瑞穂専務取締役が「仕事と育児を両立する職場づくり」に取り組み始めた1990年代はバブル崩壊の時期と重なる。オーザックにとって経営が厳しい時期だったこともあり、夫の社長は積極的に取り組むことには反対の姿勢だった。

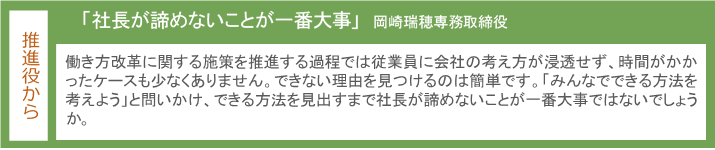

一方、岡崎専務は「従業員は家族。自分の子供が働きやすい職場という視点で改革しなければならない」という強い思いを持ち、取組の必要性を説き続けた。社長の意識改革を促すため、夫婦で経営者の勉強会に参加したほか、家庭での会話を繰り返すことで、社長の考え方を変え、反対する他の役員も説得。トップの考え方が変わったことでそこからは様々な取組が加速できたという。

目標の見える化と社内共有

行動計画策定で目標を文字に

従業員が子供を一時的に預けることができるキッズルームの開設など、新たな制度が矢継ぎ早に始まった平成20年(2008年)はオーザックが次世代育成支援対策推進法に基づく一般事業主行動計画(第1期:平成19年4月~平成24年3月)を策定した直後の年となる。

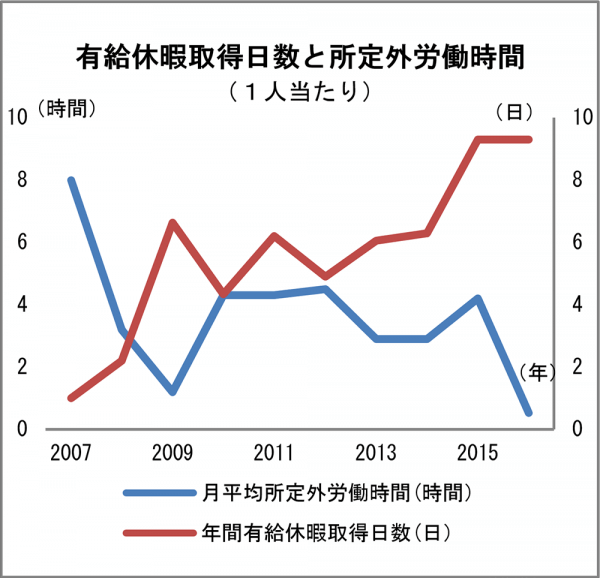

岡崎専務は行動計画の策定によってそれまで「取り組んでみたい」と考えていた目標を言葉にし、文字にしたことで一気に進んだと振り返る。計画に掲げた項目を実施する段階で経営陣が話し合い、従業員に示し、改善案の提案を促すというサイクルが働き方改革を促進するエンジンとなっている。

中計教科書に、5年後イメージ共有

オーザックが「見える化」の軸に据えているのが経営指針(理念・指針・経営計画)の中の5カ年の中期経営計画だ。5年後の目標を明確化し、5年後の仕事や年収イメージを共有できる環境を整備するとともに、1年ごとのスローガンを策定し、部署、個人単位の目標に落とし込む仕組みを構築した。

経営指針を従業員教育の「教科書」に位置付け、個々の部署、従業員が目標を達成しなければ会社の計画が達成できないという認識を教え続けることで、従業員の意識改革が進展。

「計画の達成が「5年後に描く生活の実現」につながると従業員が認識できた」(岡崎専務)。

改善策問い、従業員の意識も改革

機械単位で稼働率把握し、多能工育てる

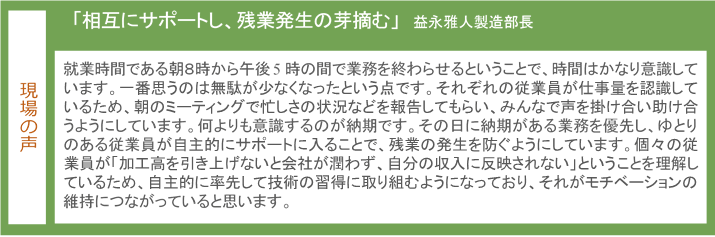

製造現場の「見える化」を支えるのが生産管理システムだ。製品ごとに製造時間や単価の実績値が一目でわかるため、製造部門自らが生産性を上げる工夫をしやすくなったという。

1人1日当たりの分担量を客観的に算出できるよう、作業の開始から終了までをリストアップした製品ごとの「加工指示書」を作成。部署間で話し合い、標準時間を設定することで、業務の平準化が可能になった。

工作機械1台ごとに稼働率もわかるため、担当外の従業員が稼働率の低い機械を相互にカバーしあうなど「多能工化」の取組も加速している。オーザックの製造部門が扱うのは約6種類20台を超える工作機械。個々の従業員が職場内訓練(OJT)の年間計画を策定し、どの機械の操作・作業を習得していくかを決め、月単位で進捗状況を把握するようにしている。OJTも先生役と生徒役の双方が業務にゆとりのあるタイミングで臨機応変に声を掛け合うなど現場の自主性にゆだねる部分が大きいという。

問いかけ通じ、考える力育てる

オーザックも多くの中堅・中小企業と同じくトップダウンの会社だった。しかし、働きやすい会社にするためには社内の意見を集約することも必要と考え、どんなことをしたらいいのかを従業員に問いかけるために「社内職場改善委員会」を発足させた。だが、当初出てきたのは不満や要求が中心で、経営陣の目には幼稚なものと映る提案も少なくなかったという。

それでも「受け入れないといい案は出ない」(岡崎専務)として、実現できない提案についてはできない理由を示す一方、受け入れ可能な提案は可能な限り取り込むようにし、表にして社内で共有した。

徐々に提案の質が向上。従業員の考え方もレベルアップし、自ら改善点を提案できる力が付いてきたという。

従業員からの要請を受けて平成24年に完全週休2日制を導入した際には、導入後に生産性に影響が生じたことから制度を見直そうとした経営層に対して、従業員たちは自ら考えた「生産性向上計画」を提出した。そこには現在の取組につながる提案も含まれていたという。従業員の自発的に生産性を上げる努力は、現在も続いている。

会社概要

株式会社オーザック

所在地:福山市鞆町後地26-229

URL:http://www.auzac.jp/index.php

事業内容:金属加工、樹脂加工、ステンレス加工

従業員数:40人

(2017年7月時点)

情報提供:広島県

(働き方改革・女性活躍発見サイト「Hint!ひろしま」http://hint-hiroshima.com)